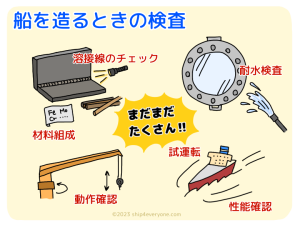

造船における検査項目

大型の新造船における検査は、完成時にスペック通り航海できるかの確認はもちろんのこと、製造段階から細かい検査が無数にあります。

鉄板の材料組成から、溶接線1本1本の検査、部材の取り付け位置の検査、購入品の動作確認や目視検査、電気配線の検査、エンジン・発電機などの検査、塗装の検査・・・そして試運転。(検査の内容についてはまた別の記事にしたいと思います)

船が造られる最初から最後まで検査まみれなのです。

何をどう検査するかの検査項目は、船級協会で定められたもの + 船主との取り決め項目 + 航海する海域(国、沿岸)で定められたルール に基づいて行われます。

※おまけのはなし※

船級協会で定められている検査項目は、だいたいどの船級でも似たような内容ですが、船級によって検査が厳しい・緩いなどの文化的な違い(?)は存在します。また、船主によっては2つの船級と契約する二重船級を選択する場合があり、英語では dual class または double class と呼びます。2つの船級で検査結果やレポート等をシェアしながら進めていくスタイルがdual(デュアル)、各々個別に検査していくスタイルがdouble(ダブル)、のような感じで、船主の合意事項によっても呼び方は異なるようです。

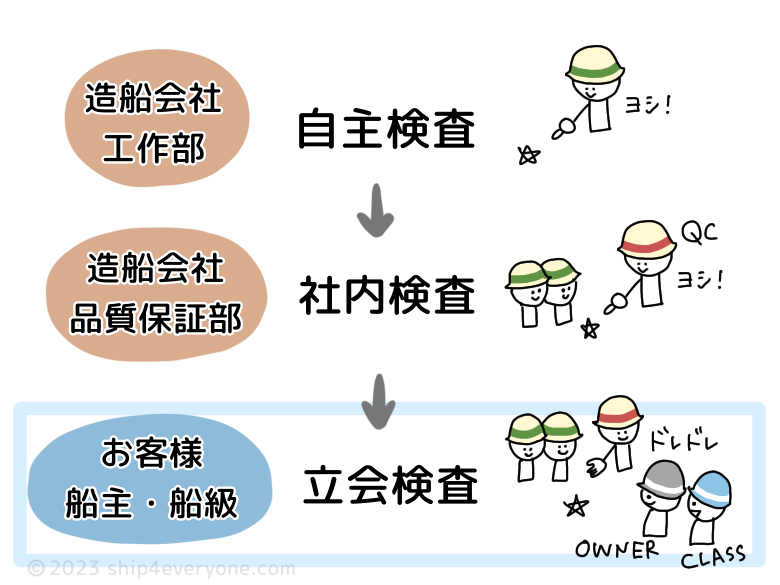

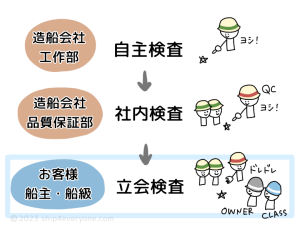

船をつくるときの検査の流れ・体系

造船会社内で二重検査をして問題がないことを確認した後、お客様である船主・船級の検査員の立会のもとで本検査(公式検査)を実施する流れが一般的です。

①造船会社 – 工作部による自主検査

↓

②造船会社 – 品質保証部による社内検査

↓

③客先(船主、船級)立会のもとでの本検査

以下で詳しく掘り下げていきます。

①造船会社 – 工作部による自主検査

自主検査が何より大切

物を作った人が、責任を持ってその物をチェックすることが何より大切です。なぜなら、品質は検査では作られないからです。

いくら検査をして良い物と悪い物を区別したところで、良い物の数が増えたり、悪い物が良い物に変化したりするわけではありません。結局は工作段階でどのような仕事をするかで品質は決まるのです。

検査→不合格→手直し、の流れは工作部員にとっても造船会社にとっても無駄が大きく、一発で合格し次に流れるのがコスト的にも工程的にも理想です。

”後工程はお客様”という言葉があるように、自分で作ったものに自分で責任を持つ、という意識のある人こそがプロといえるでしょう。

②造船会社 – 品質保証部による社内検査

お客様の立場に立って検査をする

社内検査では、お客様の立場に立って検査をする視点が大切です。

外観検査なとでこれくらいいいか、と甘い判断を続けているとお客様は必ず気づきます。品質保証部門が客先側の味方ではないと思われると常に懐疑的に検査をされることになり、互いに苦労します。

いかにお客様からの信頼を勝ち取るか、が大切です。

本検査でお客様から指摘がありそうな項目(合格基準値、購入品のメーカー証明書・型式承認、設計図等)は事前に調べて準備しておきます。

合格基準を理解しておく

検査の合否を主観的に判断するのではなく、船級ルール・社内ルールなどの基準に基づいて判断します。傷ひとつでも ”何cm以内なら合格・不合格”と規準が定められていることがありますので、ルールをしっかり熟知しておくことが求められます。

現場に嫌われたくない一心で甘い判断になってはいけませんし、ルールを超えた過剰品質になってもコスト増でよくありません。

ルールをよく理解していれば、図面段階での間違いに気づくこともできます。(その場合は上流工程である設計まで手戻りとなります)

社内検査で合格したら、次なる本検査に進むことができます。

③客先(船主、船級)立会のもとでの本検査

客先立会検査では、造船会社の品質保証部が主体となって、船主・船級の検査員を現場に案内し、検査を実施します。社内検査で事前に合格しているので、見落としやその後のアクシデント等が無い限りは合格することが前提です。

品質保証部が気づかなかった点を客先から指摘されることはもちろんあります。その場合はすぐに手直ししたり、調査して回答したりと対処します。

不明点や不適合がすべてクリアになったら合格です。合格の証に書面または電子にて客先(船主と船級の双方)のサインをいただき、客先と共有した後、船の引き渡しまで大切に保管します。

ーーーーーーーーーーーーー

このような流れを、建造着工から引き渡しまで何か月も日々行い続けます。毎日のように顔を合わせるので、現場工作員・品質保証部員・客先検査員は互いに理解・絆が深まり、引き渡しの頃になると少し寂しい気持ちになったりもします。よい信頼関係を築くことが、よい船づくりにも繋がっていると思います。